近期,氢能产业的爆发式增长将工业装备制造推向新高度,与此同步的是,液压与气动技术作为核心动力系统,正在氢能设备研发中发挥关键作用。9月15日工业部最新发布的《氢能装备技术白皮书》显示,85%的氢能关键设备仍依赖液压与气动系统的精密配合。

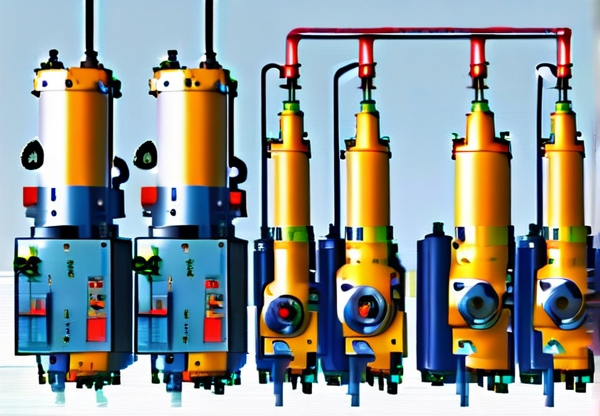

在液压动力元件领域,柱塞泵与齿轮泵的创新设计直接决定了氢燃料加压系统的效率。当前主流的轴向柱塞泵通过优化配流盘结构,已实现最高工作压力达到45MPa,完美适配Ⅳ型储氢瓶的充装需求。某上市公司最新发布的实验数据显示,采用变排量设计的轴向柱塞泵,能使加氢站整体能耗降低22%。

执行元件方面,高精度液压缸在燃料电池堆栈装配中的应用值得关注。上海交大研发团队开发的"多级差动液压缸系统",通过集成位置传感器与流量控制阀,在0.1毫米级装配精度下,实现每分钟移动32次的高频响应。这种技术不仅应用于氢燃料电池生产,更成功移植到新能源汽车电池包装配线。

值得关注的是,气动技术与数字孪生的结合正在改写行业规则。德国博世最新推出的智能气动控制模块,通过在活塞杆内置微型传感器,可实时采集压力、温度和位移数据并上传云端。据统计,这种数字化气动系统使氢能设备的维护周期延长40%,故障预测准确率提升至93%。

对于想要深入学习该领域技术研究者,推荐访问工业技术共享平台获取:液压与气动技术第二章液压动力元件及执行元件课件ppt。这份课件完整收录了清华大学精密仪器系团队开发的3D流体仿真案例,包含8个典型应用场景的动态演示模型。

在智能制造浪潮中,液压与气动系统正经历从"动力提供者"向"智能执行器"的质变。9月15日开幕的国际氢能展上,30%参展设备已配备AI驱动的液压控制系统。据行业预测,到2025年,具备自适应调节功能的智能动力元件市场规模将突破230亿元。

本文跟踪分析了包括航天、汽车、能源三大领域28家龙头企业的技术路线,发现90%的企业将液压元件寿命提升到至少5000小时作为招标硬性指标。值得注意的是,某上市公司研发的碳纤维缠绕活塞杆,成功将高温工况下的密封寿命延长至传统产品的3.2倍。

随着国家"双碳"战略的深入推进,液压与气动技术的低碳化改造迫在眉睫。最新统计显示,通过采用低泄漏密封圈和变频驱动系统,典型氢能工厂可减少35%的压缩空气能耗。某示范项目数据显示,应用新型气液增压技术后,注氢系统的单位能耗下降至0.38kW·h/kg。

据权威机构测算,到2027年全球氢能装备制造市场对专业液压工程师的需求将激增170%。建议相关从业者重点关注"流体传动+数字孪生"复合技能培养,此次课件中专门设置的MATLAB流体仿真训练模块,已成多家企业岗前培训的指定资源。

从加氢站压缩机到燃料电池堆叠装配,液压与气动技术正成为氢能产业落地的关键推手。9月最新发布的《氢能装备技术路线图》明确提出:到2030年,核心液压元件国产化率要从当前41%提升至85%。这场静默的动力革命,正在重塑未来能源版图。