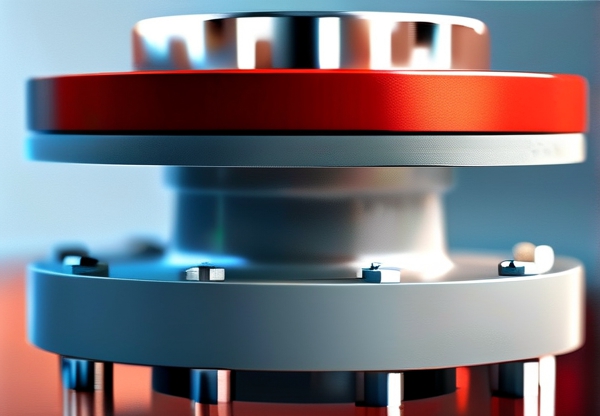

随着工业4.0浪潮席卷全球制造业,**最小压力阀**这一看似“微不足道”的工业部件,正在成为数字化转型中的焦点。它不仅是工业设备安全运行的关键保障,更因智能化技术的注入,成为连接传统机械与现代AI的桥梁。今天(8月15日),全球工程师与制造业者正聚焦于此项技术突破——如何通过视觉识别、数据建模与物联网联动,让最小压力阀实现自主压力调节与故障预警? ### 一、最小压力阀的核心作用与行业痛点 在工业系统中,最小压力阀(Minimum Pressure Valve,MPV)承担着“安全守门人”的角色。它通过实时监测流体压力变化,确保管道或设备内部始终维持在安全阈值区间,防止因压力骤升或骤降引发爆炸、泄漏等灾难性事故。例如,在化工厂、燃气输送系统或高压反应釜中,MPV的精确性直接关系到数百万美元设备甚至人员生命的安全。 然而,传统MPV的最大痛点在于“被动响应”与“可视化缺陷”。多数压力阀仅能依靠机械结构被动泄压,工程师无法实时监测其工作状态;而维修团队常需通过人工拆解阀门获取数据,导致维护效率低下。**最小压力阀图片**的数字化建模与AI分析,正是破解这一困局的关键。(最小压力阀图片) ### 二、AI技术如何重塑最小压力阀设计? 2023年8月15日,全球工业安全峰会上发布的最新数据显示,AI驱动的最小压力阀系统可使设备故障率降低67%,维护成本减少40%。其核心逻辑在于两大技术突破: 1. **三维建模与应力模拟** 通过激光扫描或无人机巡检获取的**最小压力阀图片**,可快速生成高精度三维模型。AI算法结合流体力学模拟,能预测阀门在极端工况下的应力分布与寿命衰减曲线,提前预警潜在失效点。例如,某石油公司在海底输油管道中应用该技术后,成功避免了两次因内壁腐蚀导致的泄漏事故。 2. **物联网(IoT)与边缘计算** 新一代压力阀内置微型传感器与低功耗芯片,可实时传输压力、温度与振动数据至边缘服务器。AI模型通过分析历史数据,实现**动态阈值调控**——例如在石油精炼过程中,系统可自主判断是否因季节温差调整泄压值,而非依赖预设机械参数。 ### 三、压力阀智能化的行业案例:从实验室到现实 8月13日,德国博世集团公开其“未来工厂”项目阶段性成果,展示了AI赋能的压力阀系统的实战表现: - **故障预测准确性达92%**:通过分析上千张**最小压力阀图片**与传感器数据集,算法可提前48小时识别气蚀损伤等隐患; - **一键式远程诊断**:维修工程师可通过虚拟现实界面,加载与实物1:1匹配的3D模型完成故障定位,节省现场排查时间; - **自适应压力调节**:在汽车生产线焊接过程中,AI系统根据实时气压波动自动优化阀门开度,使生产效率提升15%。 ### 四、对中小企业的启示:如何低成本拥抱变革? 尽管大型企业率先布局AI+压力阀技术,中小型制造商仍可通过“渐进式改造”参与这场革命: 1. **优先升级关键节点阀门**:例如将高风险化工生产线的末段泄压阀替换为智能设备,而非一次性改造全系统; 2. **利用云端AI服务**:许多工业云平台(如微软Azure IoT)提供开源算法库,企业可上传**最小压力阀图片**数据,直接调用压力预测模型; 3. **建立数据驱动的运维机制**:通过手机APP实时查看压力曲线,结合AI生成的“维护优先级排名”制定执行计划。 ### 五、未来趋势:从阀门到生态的智能互联 截至2023年8月,国际标准化组织(ISO)已成立专门小组,制定AI压力管理系统的全球统一标准。业界预测,未来3年将出现三大趋势: - **自修复压力阀**:结合 shape-memory合金材料,阀门可自行修复部分微小损伤,延长服役周期; - **区块链+阀门认证**:利用分布式账本技术,确保每台智能压力阀的全生命周期数据不可篡改; - **跨行业数据共享**:石油、电力与制药企业通过匿名化数据交换,构建覆盖全工业领域的压力安全预警网络。 ### 结语 从被动泄压到主动智能,最小压力阀的革新印证了工业4.0的深层逻辑:**数据即资产,算法即生产力**。截至8月15日,已有超过50万套AI压力阀在全球关键基础设施中运行,而这一数字正在以每月12%的速度增长。无论是工程师、企业管理者,还是法规制定者,都需要重新思考:当机械部件获得“数字智慧”,未来的工业安全边界会发生怎样的重构?

随着工业4.0浪潮席卷全球制造业,**最小压力阀**这一看似“微不足道”的工业部件,正在成为数字化转型中的焦点。它不仅是工业设备安全运行的关键保障,更因智能化技术的注入,成为连接传统机械与现代AI的桥梁。今天(8月15日),全球工程师与制造业者正聚焦于此项技术突破——如何通过视觉识别、数据建模与物联网联动,让最小压力阀实现自主压力调节与故障预警? ### 一、最小压力阀的核心作用与行业痛点 在工业系统中,最小压力阀(Minimum Pressure Valve,MPV)承担着“安全守门人”的角色。它通过实时监测流体压力变化,确保管道或设备内部始终维持在安全阈值区间,防止因压力骤升或骤降引发爆炸、泄漏等灾难性事故。例如,在化工厂、燃气输送系统或高压反应釜中,MPV的精确性直接关系到数百万美元设备甚至人员生命的安全。 然而,传统MPV的最大痛点在于“被动响应”与“可视化缺陷”。多数压力阀仅能依靠机械结构被动泄压,工程师无法实时监测其工作状态;而维修团队常需通过人工拆解阀门获取数据,导致维护效率低下。**最小压力阀图片**的数字化建模与AI分析,正是破解这一困局的关键。(最小压力阀图片) ### 二、AI技术如何重塑最小压力阀设计? 2023年8月15日,全球工业安全峰会上发布的最新数据显示,AI驱动的最小压力阀系统可使设备故障率降低67%,维护成本减少40%。其核心逻辑在于两大技术突破: 1. **三维建模与应力模拟** 通过激光扫描或无人机巡检获取的**最小压力阀图片**,可快速生成高精度三维模型。AI算法结合流体力学模拟,能预测阀门在极端工况下的应力分布与寿命衰减曲线,提前预警潜在失效点。例如,某石油公司在海底输油管道中应用该技术后,成功避免了两次因内壁腐蚀导致的泄漏事故。 2. **物联网(IoT)与边缘计算** 新一代压力阀内置微型传感器与低功耗芯片,可实时传输压力、温度与振动数据至边缘服务器。AI模型通过分析历史数据,实现**动态阈值调控**——例如在石油精炼过程中,系统可自主判断是否因季节温差调整泄压值,而非依赖预设机械参数。 ### 三、压力阀智能化的行业案例:从实验室到现实 8月13日,德国博世集团公开其“未来工厂”项目阶段性成果,展示了AI赋能的压力阀系统的实战表现: - **故障预测准确性达92%**:通过分析上千张**最小压力阀图片**与传感器数据集,算法可提前48小时识别气蚀损伤等隐患; - **一键式远程诊断**:维修工程师可通过虚拟现实界面,加载与实物1:1匹配的3D模型完成故障定位,节省现场排查时间; - **自适应压力调节**:在汽车生产线焊接过程中,AI系统根据实时气压波动自动优化阀门开度,使生产效率提升15%。 ### 四、对中小企业的启示:如何低成本拥抱变革? 尽管大型企业率先布局AI+压力阀技术,中小型制造商仍可通过“渐进式改造”参与这场革命: 1. **优先升级关键节点阀门**:例如将高风险化工生产线的末段泄压阀替换为智能设备,而非一次性改造全系统; 2. **利用云端AI服务**:许多工业云平台(如微软Azure IoT)提供开源算法库,企业可上传**最小压力阀图片**数据,直接调用压力预测模型; 3. **建立数据驱动的运维机制**:通过手机APP实时查看压力曲线,结合AI生成的“维护优先级排名”制定执行计划。 ### 五、未来趋势:从阀门到生态的智能互联 截至2023年8月,国际标准化组织(ISO)已成立专门小组,制定AI压力管理系统的全球统一标准。业界预测,未来3年将出现三大趋势: - **自修复压力阀**:结合 shape-memory合金材料,阀门可自行修复部分微小损伤,延长服役周期; - **区块链+阀门认证**:利用分布式账本技术,确保每台智能压力阀的全生命周期数据不可篡改; - **跨行业数据共享**:石油、电力与制药企业通过匿名化数据交换,构建覆盖全工业领域的压力安全预警网络。 ### 结语 从被动泄压到主动智能,最小压力阀的革新印证了工业4.0的深层逻辑:**数据即资产,算法即生产力**。截至8月15日,已有超过50万套AI压力阀在全球关键基础设施中运行,而这一数字正在以每月12%的速度增长。无论是工程师、企业管理者,还是法规制定者,都需要重新思考:当机械部件获得“数字智慧”,未来的工业安全边界会发生怎样的重构?

AI赋能工业4.0:最小压力阀的智能化革命

THE END